Galvanizado en Caliente:

la solución que estabas buscando.

Galvanizado

por Inmersión

El galvanizado en caliente es el proceso de inmersión de hierro o de acero en un baño con zinc fundido, creando capas Inter metálicas de aleación zinc / hierro, dándole con esto una gran protección y resistencia que evita la corrosión.

Galvanizado por Inmersión en Caliente

Se calcula que el 20% del acero que se consume en México, es utilizado en reponer el material que se pierde por corrosión.

¿Qué es la corrosión?

La corrosión es la reacción química o electroquímica que ocurre entre un material y su medio ambiente, dando como resultado el deterioro del material y de sus propiedades.

Se estima que los costos de la corrosión representan alrededor del 4% del PBI de las naciones industrializadas.

Cada 90 segundos, en todo el mundo una tonelada de acero se consume por la corrosión, y de cada dos toneladas de acero producido, una es para reemplazar el acero corroído.

La acción de la corrosión genera costos tales como el mantenimiento constante de estructuras instaladas, así como a la reparación de las mismas, cuando el material es afectado en sus propiedades.

Galvanizado en Caliente

¡una solución!

El galvanizado en caliente es el recubrimiento con zinc a el hierro o acero, es posiblemente el proceso más ecológico para evitar la corrosión.

¿En qué consiste?

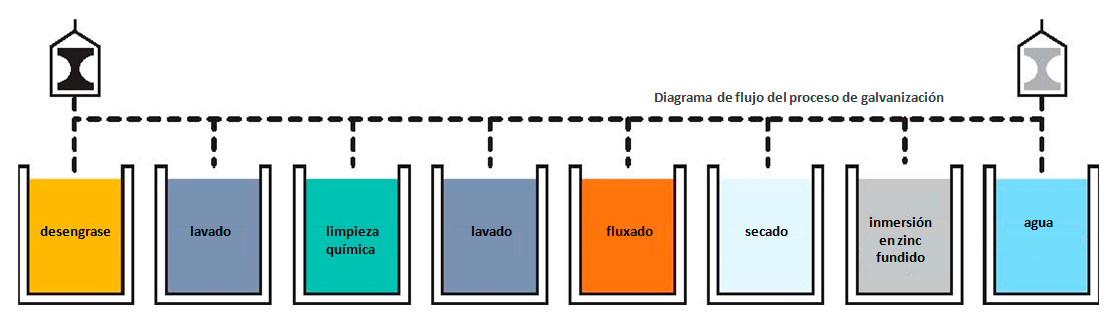

La galvanización se produce sólo en una superficie limpiada con químicos, Es esencial que los elementos se encuentren libres de grasa, suciedad y acumulación antes de la galvanización.

Al igual que en la mayoría de los procesos de revestimiento, el secreto para obtener un buen resultado se encuentra en la preparación de la superficie que consta de tres pasos: desengrasado, decapado y aplicación de flux.

1

Desengrasado

La práctica común es quitar la grasa mediante una solución alcalina o ácida eliminando los contaminantes orgánicos como la tierra, las marcas de pintura, la grasa y el aceite de la superficie de acero. Posteriormente la pieza se lava en agua fría.

2

Decapado

Una solución de ácido clorhídrico a temperatura ambiente elimina los óxidos de hierro de la superficie de acero e incrustaciones leves de maquinado. Los residuos de soldadura, pintura y grasa pesada no se quitan en esta etapa de limpieza y deben ser removidos antes de que el material sea enviado a la galvanización.

3

Aplicación de Flux

El último paso de la preparación de la superficie en el proceso de galvanizado, una solución de cloruro de amonio y cloruro de zinc, tiene dos propósitos: elimina cualquier óxido restante y deposita una capa protectora en el acero para impedir que se formen más óxidos en la superficie antes de la inmersión en el zinc fundido.

Material decapado listo para inmersión en Zinc.

Posterior al pretratamiento se sumerge por completo el material en un baño de zinc fundido.

La química del baño está especificada en normas establecidas como por ejemplo la B6 de la ASTM, y requiere al menos 98% de zinc puro mantenido a aproximadamente 449 ºC (840 ºF).

Mientras está sumergido el material en el crisol, el zinc reacciona con el hierro en el acero y forma una serie de capas intermetálicas de aleación zinc/hierro. Una vez que se completa el crecimiento del revestimiento en los artículos, se les puede retirar del baño de galvanizado, y se elimina el exceso de zinc mediante drenaje, sacudido, vibración o centrifugado.

El galvanizado en caliente es el recubrimiento con zinc a el hierro o acero, es posiblemente el proceso más ecológico para evitar la corrosión.

Barrera de

Protección

En el proceso de galvanización se forma una barrera que aísla todas las superficies internas y externas del acero del medio ambiente.

En el proceso de galvanización se forma una barrera que aísla todas las superficies internas y externas del acero del medio ambiente.

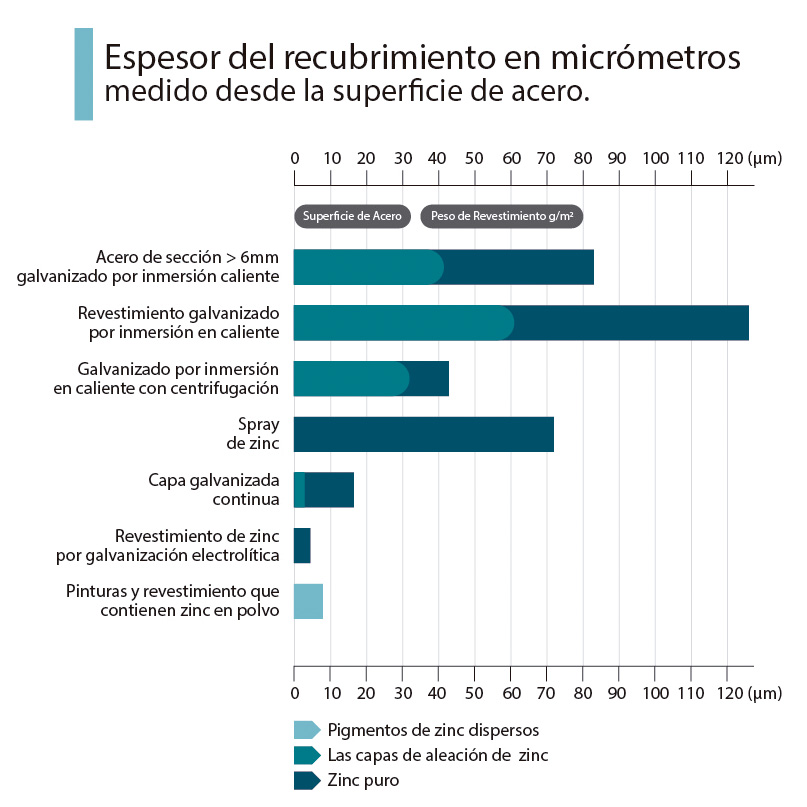

Éste diagrama ilustra cómo los diferentes tipos de recubrimientos de zinc varían en el grosor. La esperanza de vida de un recubrimiento de zinc se relaciona directamente con su grosor: los recubrimientos más gruesos tienen una vida útil más larga.

La galvanización por inmersión en caliente ofrece a los productos de hierro o de acero la máxima protección a través de un vínculo entre los intermetálicos del zinc y el acero, dando como resultado una capa más gruesa, sólida y resistente.

La esperanza de vida de un recubrimiento de zinc se relaciona directamente con su grosor.

Recomendamos

No utilizar aceros reactivos

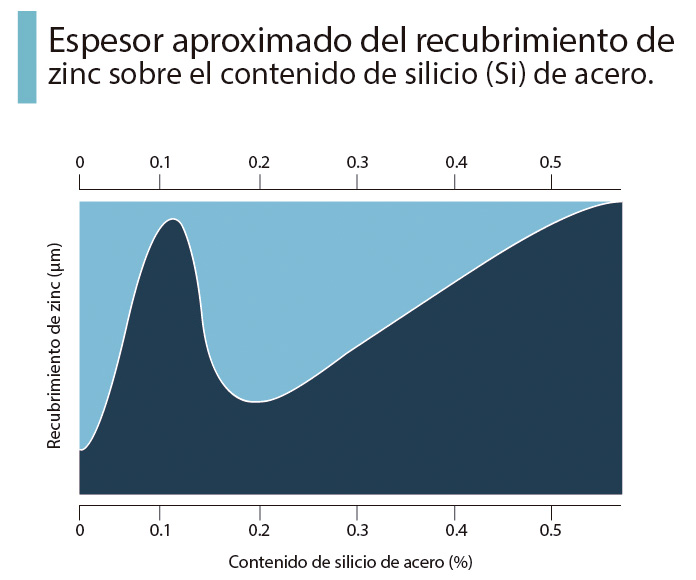

Se puede obtener un recubrimiento de acero más grueso si la pieza para ser galvanizada es fabricada con aceros reactivos. El elemento de acero que tiene mayor influencia en la reacción de hierro y zinc es el silicio, que a menudo se añade al acero como desoxidante durante su producción.

El silicio modifica la composición de las capas de aleación zinc / hierro, para que sigan aumentando con el tiempo y esta tasa de aumento no significa que sólo la capa se vuelve más gruesa.

Cuando se extrae una pieza de acero reactivo del tanque de zinc, una capa de zinc se adhiere a la camada de liga.

Sin embargo, la velocidad de reacción en estos aceros pueden ser tan elevados que la capa de zinc puro es completamente transformada en una aleación de zinc / hierro antes que la pieza tenga tiempo de enfriarse.

El resultado es una capa con un espesor mayor o igual y puede parecer mucho más oscura y no indica mala calidad de galvanizado ni tampoco un motivo de rechazo, esas áreas poseen mayor espesor en la mayoría de la ocasiones pero su estética no es brillante a la vista.

Ejemplo de Acero Galvanizado con Alto Silicio